Оборудование для высокочастотного индукционного нагрева на заводах

Высокочастотный индукционный нагрев – это современный и эффективный способ нагрева металлов, широко применяемый на промышленных предприятиях. Он позволяет значительно ускорить производственные процессы, повысить качество продукции и сократить энергозатраты. Но за этим технологическим скачком стоит довольно сложное и специфическое оборудование. Рассмотрим основные его компоненты.

1. Генератор высокочастотного тока

Сердцем любой системы индукционного нагрева является генератор. Он преобразует электрический ток промышленной частоты (50/60 Гц) в высокочастотный ток (обычно от нескольких сотен килогерц до нескольких мегагерц). Мощность генератора напрямую влияет на скорость и глубину нагрева обрабатываемого металла. Существуют генераторы различной мощности, от компактных устройств для небольших производств до мощных установок для крупных заводов, способных нагревать массивные заготовки. Выбор генератора зависит от конкретных производственных задач и размеров обрабатываемых деталей. Важно учитывать также коэффициент полезного действия (КПД) генератора – чем выше КПД, тем меньше энергии будет расходоваться впустую.

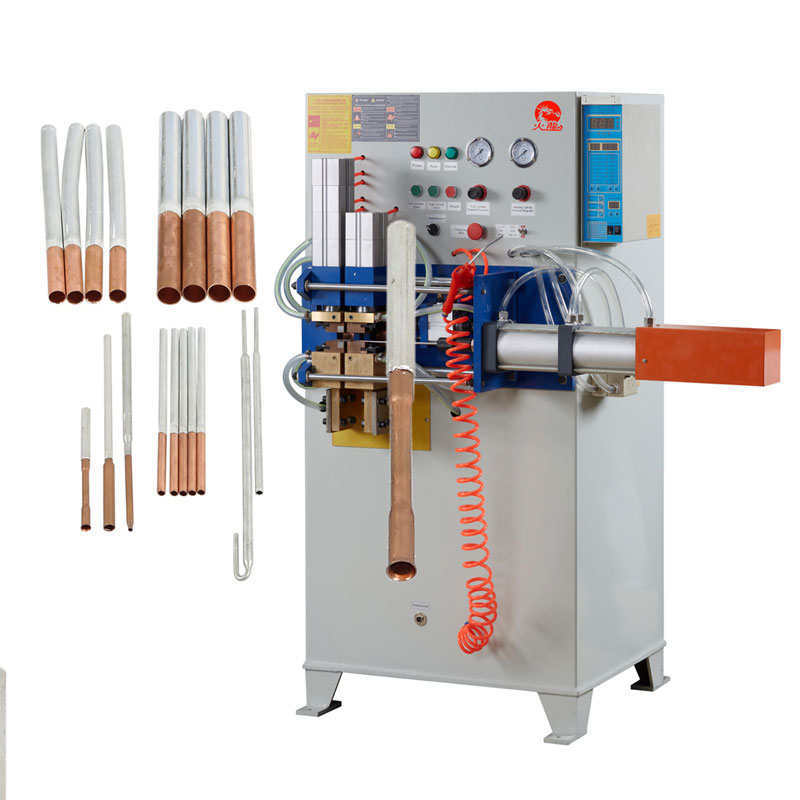

2. Индуктор (нагревательная катушка)

Индуктор – это специальная катушка, через которую проходит высокочастотный ток. Вокруг индуктора создается переменное электромагнитное поле, которое и нагревает расположенную внутри него металлическую заготовку. Форма и размер индуктора зависят от формы и размеров нагреваемой детали, а также от требуемой скорости и равномерности нагрева. Индукторы изготавливаются из меди или других проводников с низким сопротивлением, чтобы минимизировать потери энергии. Качество изготовления индуктора напрямую влияет на эффективность всего процесса нагрева. Правильно спроектированный индуктор обеспечивает равномерный нагрев и предотвращает перегрев отдельных участков заготовки.

3. Система управления и контроля

Современные системы индукционного нагрева оснащены сложными системами управления и контроля, которые позволяют точно регулировать параметры нагрева. Это включает в себя регулировку мощности генератора, времени нагрева, а также мониторинг температуры обрабатываемого металла. Системы управления обычно включают в себя программируемые логические контроллеры (ПЛК) и интерфейсы человек-машина (HMI), которые обеспечивают удобство управления и мониторинга процесса. Точный контроль параметров нагрева критически важен для достижения требуемого качества и предотвращения брака продукции. Современные системы часто оснащаются функциями самодиагностики и защиты от перегрузок.